PARMACO Metal Injection Moulding AG

Fischingerstrasse 75

CH-8376 Fischingen

Telefon: +41 – 71 – 977 21 41

Telefax: +41 – 71 – 977 21 22

Email: info@parmaco.com

Web: www.parmaco.com

Qualitätsmanagement: Zertifikat (PDF)

Vertretung in Österreich seit 2011

Burde & CO GmbH

Telefon: +43 – 1 – 4023973 – 0

Email: service@burdeco.com

MIM Verfahren

- Das MIM Verfahren verbindet die klassiche Pulvermetallsinter- Technologie mit der Spritzgußtechnik aus der Kunststofftechnik.

- Feinste Metallpulver werden dabei mit einem organischen Bindersystem vermischt und zu einer spritzgußfähigen Masse aufbereitet.

- Die anschließende Verarbeitung erfolgt in leicht modifizierten Spritzgießmaschinen zu sogenannten „Grünlingen“ = handle-bare formstabile Teile, jedoch mit geringer Festigkeit; diese Teile sind um ca. 18% größer als das fertige Produkt.

- Nach dem Entformen werden die Teile wiederum entbindert. Dies erfolgt in einem chemischen und in einem thermischen Schritt. Dannach liegt ein poröses Teil („Bläuling“) mit relativ geringer Festigkeit vor.

- Die vollständige Überführung in einen Körper mit vergleichbaren Eigenschaften eines aus dem Vollen gearbeiteten Metallkörpers erfolgt im abschließenden Sinterprozess bei Temperaturen nahe dem Schmelzpunkt. Die dabei ablaufenden Diffusionsvorgänge führen zu einem dichten metallischen Körper. Der damit verbundene Volumenschwund liegt wesentlich höher als in der Kunststoffverarbeitung und wird entsprechend konstruktiv berücksichtigt.

- Die so erzeugten Teile bedürfen in vielen Fällem keiner Nachbearbeitung. Falls erforderlich können alle herkömmlichen Methoden angewandt werden (Schleifen, Bohren, Beschichten, Galvanisieren, Härten etc).

Anwendungen

- Automobilindustrie

- Medizintechnik

- Verbindungstechnik

- Feinmechanische Industrie

- Wehrtechnik

- Elektrowerkzeuge

- Schlosstechnik

- Telekommunikation

Vorteile

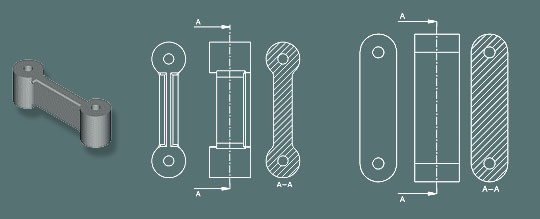

- Herstellung komplexer Geometrien (Bohrungen, Hinterschneidungen, Verzahnungen, Nuten)

- Herstellung von dünnwandigen Bauteilen

- sehr hohe Maßgenauigkeit

- hohe Temperaturbeständigkeit

MIM – klassische Pullvermetallurgie

- höhere Dichte

- bessere mechanische Eigenschaften

- Möglichkeit von komplexen Geometrien

MIM – Feinguss

- meist keine Nachbearbeitung

- bessere Toleranzen

- Herstellung von komplexen Geometrien

MIM - gerechte Konstruktion

- möglichst gleichmäßige Wandstärke

- vermeiden von Wandstärkensprüngen

- Radien an Übergangen

- gerade Auflageflächen zum Sintern

Werkstoffe

Stähle legiert

| Werkstoff | Nr. | Stahlart | Zusammensetzung (wt%) | |||||

| C | Si | Ni | Cr | Fe | Sonstige | |||

| S 6-5-2 | 1.3343 | Schnellarbeitsstahl | 0.95 – 1.10 | <0.45 | – | 3.80 – 4.50 | bal. | W, Mo, V |

| AISI 4340 | 1.6565 | Vergütungsstahl | 0.38-0.44 | <0.35 | 1.65-2.00 | 0.7-0.9 | bal. | Mo, Mn |

Eigenschaften(gesintert)

| Werkstoff | Nr. | Sinterdichte [g/cm3] |

Rp0.2 [MPa] |

Rm [MPa] |

A [%] |

Härte |

| S 6-5-2 | 1.3343 | 8.0 | ||||

| AISI 4340 | 1.6565 | 7.4 | >500 | >900 | ca. 9 | ca. 150 HV1 |

Stähle rostfrei

| Werkstoff |

Nr. |

Stahlart | Zusammensetzung (wt%) | |||||

| C | Si | Ni | Cr | Fe |

Sonstige |

|||

| AISI 17/4 PH |

1.4542 |

ausscheidungshärt. Stahl |

<0.03 | <1.00 | 3.0 – 5.0 | 15.5-17.5 | bal. |

Cu, Nb+Ta |

| AISI 316L |

1.4404 |

nichtrostender Stahl | <0.03 | <1.00 | 10.0 – 14.0 | 16.0-18.0 | bal. |

Cu,Nb |

Eigenschaften (gesintert):

| Werkstoff |

Nr. |

Sinterdichte [g/cm3] | Rp0.2 [MPa] |

Rm [MPa] |

A [%] |

Härte |

| ISI 17/4 PH |

1.4542 |

>7.6 (>97.5%) | ca. 700 | ca. 820 | ca. 10 |

ca. 300 HV10 |

| AISI 316L |

1.4404 |

>7.6 (>97.5%) | ca.150 | ca. 480 | ca. 55 |

ca. 120 HV1 |

FeNi Legierungen

| Werkstoff |

Nr. |

Stahlart | Zusammensetzung (wt%) | |||||

| C | Si | Ni | Cr | Fe |

Sonstige |

|||

| FeNi2 |

– |

Sinterstahl | <0.01 | <0.20 | 2 | – | bal. |

– |

| FeNi7 |

– |

Sinterstahl | <0.01 | <0.20 | 7 | – | bal. |

– |

| FeNi36 |

1.3912 |

Sinterstahl | 0.01 | <0.20 | 36 | – | bal. |

– |

| FeNi42 |

1.3917 |

Sinterstahl | 0.01 | <0.20 | 42 | – | bal. |

– |

| F15 |

1.3981 |

Sinterstahl | 0.01 | <0.20 | 31 | – | bal. |

15% Co |

Eigenschaften (gesintert):

| Werkstoff |

Nr. |

Sinterdichte [g/cm3] |

Rp0.2 [MPa] |

Rm [MPa] |

A [%] |

Härte |

| FeNi2 |

– |

>7.8 (>98%) | 200 | 350 | ca. 26 |

ca. 150 HV1 |

| FeNi7 |

– |

>7.8 (>98%) | 290 | 430 | ca. 26 |

ca. 150 HV1 |

| FeNi36 |

1.3912 |

>7.8 (>98%) | 310 | 480 | ca. 30 |

ca. 140 HV1 |

| FeNi42 |

1.3917 |

>7.8 (>98%) | 300 | 500 | ca. 30 |

ca. 140 HV1 |

| F15 |

1.3981 |

>7.9(>98%) | 380 | 540 | ca. 30 |

ca. 160 HV1 |